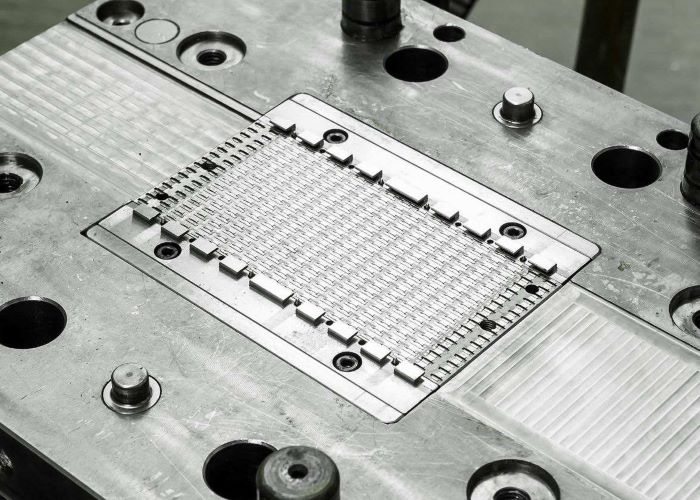

NoFabricação de molde de precisãoProcesso, controle rigoroso dos parâmetros do processo em cada estágio é essencial para garantir a precisão do molde. Tomando a produção de moldes de vedação de óleo de borracha em duas partes como exemplo, o fluxo de processo do núcleo inclui limpeza de molde, colocação de produtos semi-acabados, fechamento de moldes para vulcanização e ejeção de produtos. Os moldes são fabricados pelo processamentocomponentes individuaisAntes da montagem, com a cavidade do molde feita de aço CR12 e as placas de conexão usando 45# aço. Além da estrita adesão aos desenhos de design, atenção especial deve ser dada aos quatro pontos críticos de controle de precisão crítica:

Primeiro é a otimização do processamento do canal de fluxo de cola. Os métodos tradicionais geralmente resultaram em canais muito longe da cavidade ou com dimensões não controladas, causando dificuldades de corte. O canal triangular aprimorado adota um design "zero para zero", onde a dimensão interna corresponde exatamente ao diâmetro externo do produto. As bordas afiadas formadas pelos moldes superior e inferior de cisalhamento automaticamente o excesso de flash. Esse avanço simplifica o corte em aproximadamente 40% e aumenta a taxa de qualificação de aparência do produto para 99,5%.

O segundo é o ajuste inovador entre o superiormofo e núcleo. A eliminação tradicional da mão exigia mais de 80% de área de contato, mas ainda não conseguiu eliminar o flash. A nova solução usa um ângulo de cone um pouco menor na parte feminina combinada com usinagem de 5 eixos, mantendo a folga zero na linha de despedida. Os testes mostram que isso melhora a precisão do ajuste para 0,005 mm, eliminando completamente o flash e reduz o tempo de montagem em 60%.

Terceiro é o processo de prensagem do núcleo atualizado. Para precisão dimensional do laboratório auxiliar, o ajuste da interferência de expansão térmica é empregada, controlando erros de usinagem dentro de ± 0,01 mm, complementados por parafusos pré -carregados. Os resultados práticos demonstram redução de 90% no deslocamento do núcleo com estabilidade dimensional significativamente aprimorada.

Finalmente, conexões flutuantes otimizadas entre cavidades. Ao controlar com precisão a folga de 0,5-1,0 mm entre cavidades individuais e placas de conexão e implementar mecanismos de guia auto-lubrificante, são resolvidos problemas tradicionais de inclinação e interrupção do mofo. Após 20.000 testes de fechamento aberto, o desgaste é reduzido em 70% com extensão de vida útil 3x.

Xp mofo'sAs inovações tecnológicas transformaram com sucesso moldes de três partes em configurações de duas partes, mantendo a precisão do produto. Isso alcança